Мы доставляем по всему миру.

Please contact us for delivery terms to your country

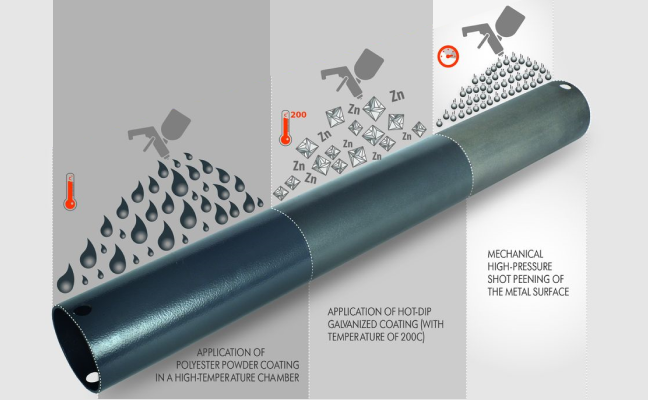

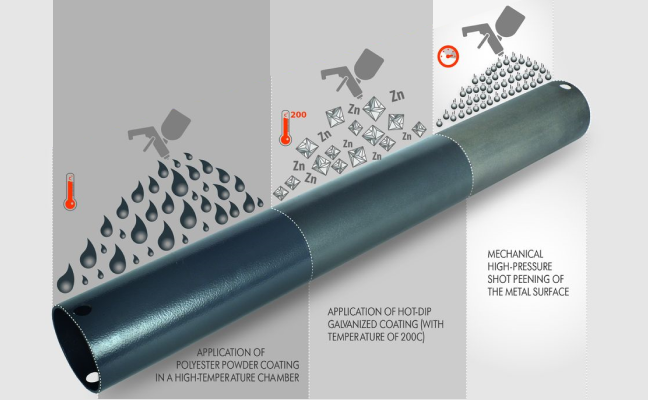

KPRO-7 — технология подготовки и последующей порошковой окраски металлических деталей спортивного инвентаря

Технологический процесс KPRO-7 разработан и апробирован специалистами компании «KENGURU.PRO».

». Защита металла от коррозии и улучшения внешнего вида KPRO-7 состоит из следующих этапов:

Дробеструйная обработка

Дробеструйная обработка заключается в воздействии на поверхность детали абразивного материала, подаваемого с высокой скоростью потоком воздуха. Для выполнения таких работ используется специальное оборудование – дробеструйные машины. Мощность подаваемого абразивного воздушного потока позволяет удалять различные загрязнения и налёты, ржавчину, окалину, неровности и многое другое.

Обработка дробеструйным упрочнением дает шероховатую, чистую поверхность, что обеспечивает хорошую адгезию к наносимым материалам.

Подготовка металла заключается в механическом снятии ржавчины верхнего слоя с белильной очистки чугуна или стали металлической дробью, при давлении 0,5-0,6 МПа в течение 3-5 минут. Рекомендуемый профиль поверхности Rz составляет от 30 до 50 мкм. На поверхности изделий образуются неровности в виде углублений, которые обеспечивают максимальное сцепление с последующими слоями покрытия Абразивную наклёпку поверхности металла выполняют до степени 2 по ГОСТ 9.402 (Sa 2 1/2 или Sa 2 по ИСО 8501-1.)

Технические характеристики линии дробеструйной обработки

DC1503-4.11 F82601

1. Размер окна ввода; 610×1600 мм.

2. Скорость конвейера; 0,8-3,2 м/мин.

3. Скорость очистки SA 2,5; 1,6 м/мин.

4. Турбина типа В-306-АДК; 4 шт. (2 top, 2 bottom).

5. Производительность турбины; 220 кг/мин.

6. Мощность газотурбинного двигателя; 11 кВт.

7. Литая стальная дробь; S330/SS1.0мм.

8. Сколотые стальные дроби; ГП025/СС1.0мм.

9. Твердость стальной дроби внутри; 40-51 HRc

2. Нанесение цинкосодержащего покрытия

Не позднее чем через 40 мин после дробеструйной обработки изделия помещают в камеру, где методом напыления под высоким давлением (воздухом) наносится антикоррозионное цинкосодержащее покрытие (ТУ 2312-022-12288779-2000) при температуре от +10 °С до +40°С и относительной влажности воздуха не более 85%.

Характеристики цинкосодержащего покрытия

Цвет и внешний вид – серый (оттенок не нормализован), матовый, гладкий, без посторонних примесей

Толщина одного слоя 40-80 мкм

Ударная вязкость – не менее 50 см

Эластичность при изгибе – не более 10 мм

Адгезия (по ГОСТ 15140, метод 2) – не более 1 балла

Термостойкость – 150°С

Плотность – 2,80-3,00 г/см3

Массовая доля нелетучих веществ 84,0-87,0%

Вязкость – тиксотропная

3. Процесс сушки

По ГОСТ 19007 время высыхания до степени 3 при температуре (20 ± 2)°С и относительной влажности воздуха (65 ± 5) % — не более 4 часов.

Порошковая окраска КПРО-7 (KPRO-7)

Порошковое покрытие наносится методом электростатического напыления. Он заключается в нанесении электростатически заряженного порошка на заземленное изделие с помощью пневматического распылителя.

Сначала в питатель засыпается порошкообразный материал Через пористую перегородку питателя под давлением подается воздух, который переводит порошок во взвешенное состояние, образуя так называемый «кипящий слой» покрытия. Затем аэрозоль забирается из баллона с помощью воздушного насоса (эжектора), разбавляется воздухом до меньшей концентрации и подается в распылитель, где за счет трения порошковое покрытие приобретает электростатический заряд. С помощью сжатого воздуха заряженная порошковая краска наносится на нейтрально заряженную поверхность, оседает и удерживается там за счет электростатического притяжения. На заключительном этапе порошковой окраски нанесенный на изделие порошок расплавляется и полимеризуется в камере полимеризации. Плавление и полимеризация происходит при температуре 150-220°С в течение 15-30 минут, после чего порошковая краска образует пленку (полимеризуется) По окончании полимеризации продукт охлаждают воздухом.

Используется только полиэфирная пудра, устойчивая к агрессивным средам. Этот тип красок не содержит токсичных ТГИК. Относясь к архитектурным порошковым покрытиям Interpon серии D, серия Interpon D1036 обеспечивает отличную стойкость к воздействию окружающей среды, сохраняет первоначальный цвет покрытия и соответствует всем основным европейским стандартам в этой области

Particle size – Suitable for tribo and electrostatic deposition methods

Плотность 1,2-1,85 г/см3 ,

Затвердевшее состояние*

20 минут при 170°С

15 минут при 180°С

10 минут при 190°С

Механические испытания

По ГОСТ 19007 время высыхания до степени 3 при температуре (20 ± 2)°С и относительной влажности воздуха (65 ± 5) % — не более 4 часов.

Порошковая окраска КПРО-7 (KPRO-7)

Порошковое покрытие наносится методом электростатического напыления. Он заключается в нанесении электростатически заряженного порошка на заземленное изделие с помощью пневматического распылителя.

Сначала в питатель засыпается порошкообразный материал Через пористую перегородку питателя под давлением подается воздух, который переводит порошок во взвешенное состояние, образуя так называемый «кипящий слой» покрытия. Затем аэрозоль забирается из баллона с помощью воздушного насоса (эжектора), разбавляется воздухом до меньшей концентрации и подается в распылитель, где за счет трения порошковое покрытие приобретает электростатический заряд. С помощью сжатого воздуха заряженная порошковая краска наносится на нейтрально заряженную поверхность, оседает и удерживается там за счет электростатического притяжения. На заключительном этапе порошковой окраски нанесенный на изделие порошок расплавляется и полимеризуется в камере полимеризации. Плавление и полимеризация происходит при температуре 150-220°С в течение 15-30 минут, после чего порошковая краска образует пленку (полимеризуется) По окончании полимеризации продукт охлаждают воздухом.

Используется только полиэфирная пудра, устойчивая к агрессивным средам. Этот тип красок не содержит токсичных ТГИК. Относясь к архитектурным порошковым покрытиям Interpon серии D, серия Interpon D1036 обеспечивает отличную стойкость к воздействию окружающей среды, сохраняет первоначальный цвет покрытия и соответствует всем основным европейским стандартам в этой области

Размер частиц – подходит для методов трибо- и электростатического осаждения.

Плотность 1,2-1,85 г/см3 ,

Затвердевшее состояние*

20 минут при 170°С

15 минут при 180°С

10 минут при 190°С

Химические испытания и испытания на долговечность покрытия

Соляной туман – прошел ASTM B117 (1000 часов) без следов отрыва за пределами 3 мм от среза.

Sodium salt – ISO 9227 (1000 hours), peeling <16 mm2/10 cm

Влажная камера – прошла BS3900-F2 (1000 часов) без отслоения и потери блеска

Диоксид серы – прошел ISO 3231 (Кестерних) без отслоения более 1 мм от среза, без изменения цвета и пузырения после 24 циклов

Погружение в дистиллированную воду – прошел BS3900-F7 (240 часов) без отслоения и потери блеска

Долговечность при использовании на открытом воздухе – продукт характеризуется высоким уровнем эксплуатационных характеристик. Возможна незначительная равномерная потеря блеска без повреждения покрытия. Плавление практически отсутствует — в пределах ASTM D659: 1980

Ускоренный тест на атмосферостойкость – Sun test Original Hanau Quartzlampen ISO 11341. Сохранение >50% блеска через 1000 часов

Химическая стойкость – обычно высокая стойкость ко всем низкоконцентрированным кислотам и щелочам, а также к маслам при нормальной температуре.